堆焊工藝是一種通過用焊接方式,將具備一定力學能力的材料堆在母材焊接表面上的一種工藝方式。目的不是直接和母材焊接焊件,而是為了在焊件表面獲得具有耐磨、耐熱、耐腐蝕等特殊性能的熔敷金屬焊接表層,也是為了恢復或增加焊件的尺寸,堆焊在制造和修理中得到廣泛的應用。

堆焊金屬的選擇要求

堆焊的金屬首先應滿足焊接母材的使用條件,其次考慮堆焊的金屬焊接力學能力要好,然后在采用適當選擇適當?shù)姆椒ā?/p>

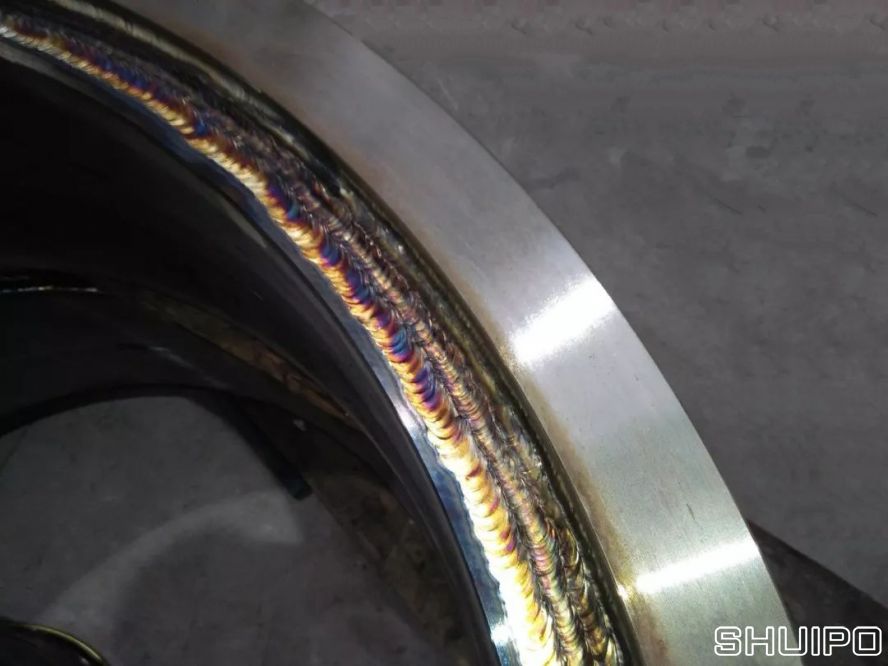

在常用焊接方法中,全氬堆焊工藝具備了熱輸入量小,變形量小。焊接后的膨脹系數(shù)小,焊縫成型美觀層間融合能力好等優(yōu)點,廣泛應用在堆焊中,這個方法焊接中對溫度要求和壓道層次很嚴格。現(xiàn)介紹一下堆焊工藝的要求。

碳鋼加不銹鋼堆焊

焊接實例: 壓力容器法蘭面水線密封盤。為了保證大型人孔法蘭面的耐腐蝕要求,碳鋼層面不能直接接觸到化工原料。選擇在碳鋼金屬上面堆焊一層不銹鋼作為接觸面,焊接后進行加工。

焊材選用

ER309MO材質(zhì)碳鋼Q345R 被堆焊金屬材質(zhì)S31603。堆焊厚度6mm高度。

奧氏體加碳鋼這兩類金屬在焊接時候,雖然309L焊絲可以直接使用。但是,由于應用在2類容器中含有高溫,腐蝕介質(zhì)中時候,要選擇高級一些的MO成份。

焊接電流

焊接電流第一遍,135A;第二層160A;第三層150A。熱輸入量的大小關(guān)系著焊接母材的變形能力。嚴格控制電流的大小是焊接中的重要因素。

第一層焊接

第一層焊接時候,要求速度快盡量融深金屬后,快速走動。讓第一層的焊接厚度控制在3毫米以下。擺動寬度要放小,完成一圈的焊接后在進行第二圈焊接。 當?shù)谝粚拥亩押附Y(jié)束時候。把溫度降下來再進行第二層焊接。每一道之間要把焊縫壓道在第一道的二分之一位置。壓道控制不能太小,太小了容易造成層間出現(xiàn)過低。太大了會造成拉力過于集中裂紋缺陷。

第二層焊接

第二層焊接時候,把電流稍微放大,讓第二層的金屬和第一層融合良好。焊接擺動幅度可以適當放大。第二層焊道之間可以減少壓道圈數(shù)。

第三層焊接

第三層焊接時候,要把焊接的高度掌握好。6毫米的高度允許堆高到8毫米以上。高出的金屬能夠通過加工剩余量。高度小于6毫米則不能被車刀加工到。為了避免焊接花紋過大造成的加工不到位,第三層可以采用直拉手法,讓焊縫中間層道間融合緊密。

氣體流量使用12L

氣體流量使用12L 。氬氣流量控制不能太小,這樣會造成氧化過大,焊接鐵水無法攤開。氬氣流量過大又會造成焊縫氣體偏離產(chǎn)生瓢弧。氬氣純度建議選用高純氬氣,鎢極伸出長度控制在6mm以下。

從外向里焊接

焊接時候要從外向里焊接,讓產(chǎn)生的收縮力直接放到圓圈中來。有垂直的角焊縫位置時候,要先采用不加絲直接融焊。把夾角處的焊縫融化一次再進行加絲焊接。